进行拆解的根本原因是帮助我们了解金属粉末在不同的车辆和市场中是如何使用的,也有助于我们发现更多金属粉末机遇。 此外,我们还希望找出一些过去用金属粉末生产但目前已不再使用的汽车零部件。

我们以往拆解的结果各不相同。 福特四驱F150中有大约32千克金属粉末部件,而丰田雅力士中有3.2千克,减少了10倍。 两辆车的整车重量比为2200千克比1160千克,不到2倍。 我们从中可以得出结论,在美国汽车产量中占很大一部分的福特汽车比日本汽车制造商更倾向于使用金属粉末,但我们还需更多数据来支持这一说法。

比亚迪唐是一款大型车, 长4.87米,宽1.95米,高1.725米。 作为参考,这一尺寸介于沃尔沃XC60和XC90之间。 比亚迪唐的整备质量为2390千克,与之相比,沃尔沃XC60和XC90的重量分别为2174千克和2343千克(混合动力版)。

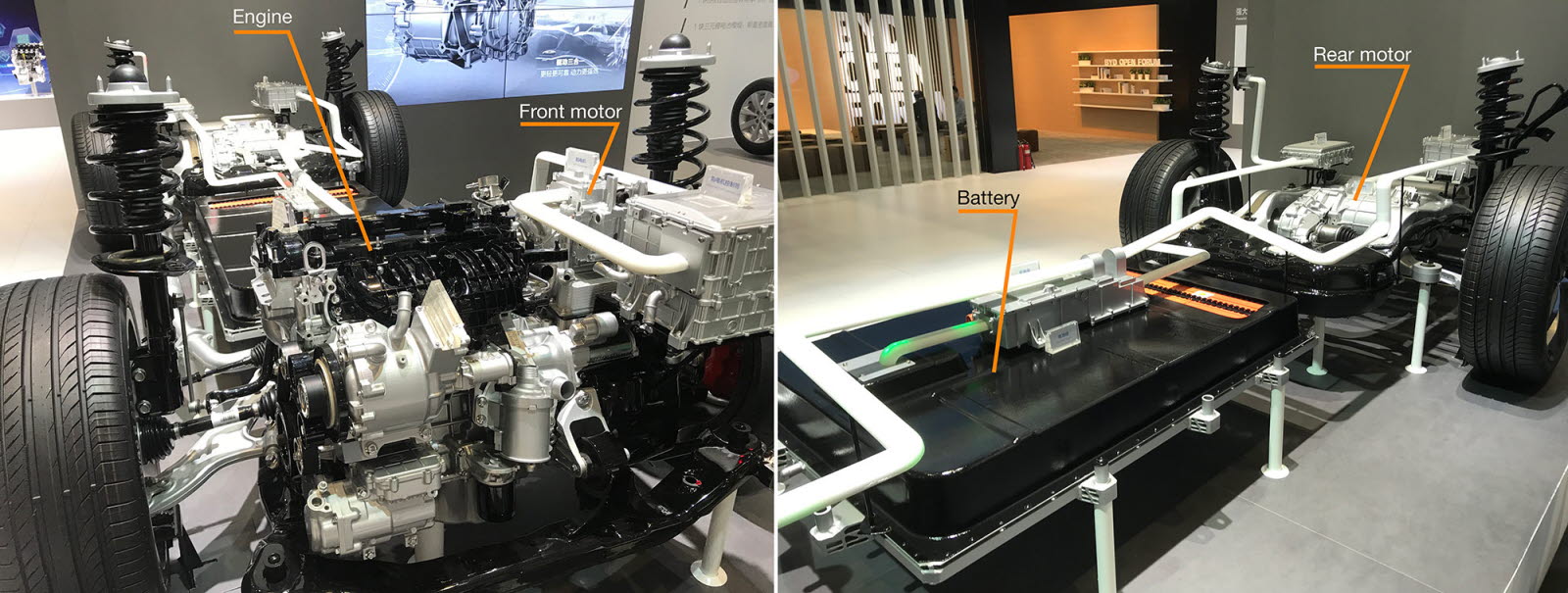

基本概况如下:

- 发动机: 2.0排气量,4缸,马力205PS,151 kW,扭矩320 Nm

- 变速箱: 6速DCT

- 电机:永磁同步电机,110 kW,380 Nm

- 双电机,前桥一个,后桥一个

- 电池类型:三元锂电池,18.4 kWh

- 电池续航里程: 80 /100 千米

动力传动系统中的部件(图1)

如图1所示,比亚迪唐的动力传动系统非常复杂,其中集成了两个电动机和一个内燃机。 以沃尔沃XC90为例,它有一个后桥电动机和一个横向安装的前内燃机,前桥上没有电动机械。

拆解

拆解过程在上海进行,由Höganäs的工程师和车间技术人员进行拆解,并负责拆解过程和各个零部件的记录。 包含零件数据和图片的数据库汇总编制于Prezi文件中,用于之后分析和展示。 机械零部件的重量、尺寸和材料全都被一一记录。 未对保险杠和挡泥板等不相关部件进行说明。 但是,记录了电动机械、感应器、涂层零部件和钎焊零部件,因为这些都与粉末冶金(PM)行业有关。

整个过程耗时四天,被拆车辆之后没有重新组装。 在之前的拆解中,重新组装混合动力汽车并使其重新正常运行非常困难。 实际上,尽管有大众公司参与,我们拆解的大众汽车也无法重新组装。

我们能够使丰田雅力士重新运行,但这是在有丰田熟练技工参与并克服很大困难之后才实现的。 鉴于比亚迪唐的复杂性,决定不再尝试重新组装。

发现

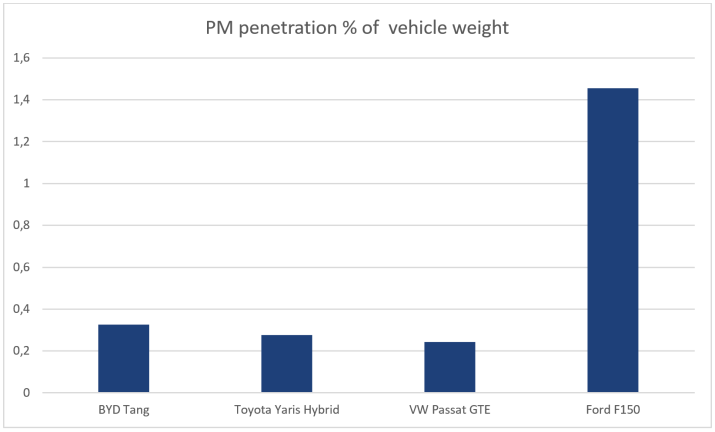

比亚迪唐中的粉末冶金整体渗透率高于丰田和大众帕萨特。 相对而言,渗透率为2390千克整备质量的0.3 %或7.8千克。 见图2。

图2: 粉末冶金渗透率(以汽车重量百分比表示)。

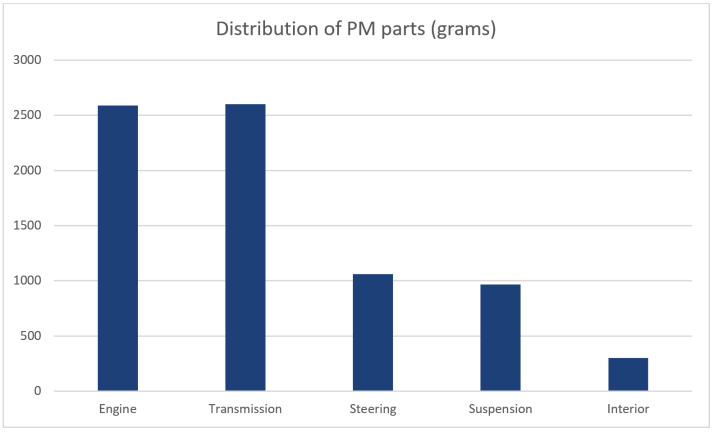

比亚迪唐中发现的大多数粉末冶金(PM)以VVT系统、气门导管、同步器齿毂和许多包含PM零件的泵的形式存在于发动机和变速器中。 值得一提的是,比亚迪唐中使用的具有自动锁功能的伊顿差速器含有许多粉末冶金零件,所有零件组装成一个非常巧妙的设计。 电动助力转向系统中也有很多粉末冶金零部件,总重量1千克。 图3显示了不同子系统中粉末冶金零件的重量分布情况。 从图3可以看出,比亚迪唐中粉末冶金零件总重量为7.8千克,其中5千克(65%)以上用在发动机和变速箱中。

这辆车上共有54个粉末冶金部件,还发现了120个潜在粉末冶金部件。 潜在粉末冶金零部件是可用粉末冶金制造、性价比更高的零部件。

判断零件是否适合PM制造(进行或不进行某些设计修改)相对容易,但很难判断零件是否具有成本效益。 这取决于很多因素,而这些因素随制造商和用户的不同而有所不同。

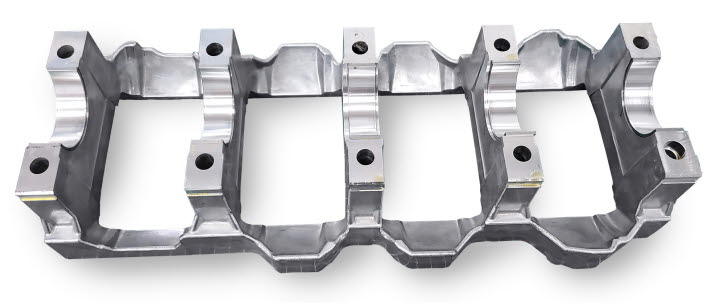

此外,还发现一些传统上采用粉末冶金制造的零部件,由于某种原因,在比亚迪Tang中未采用粉末冶金制造。 例如座椅调节齿轮和集成曲轴轴承(如图4所示)。

曲轴轴承是重要的粉末冶金(PM)部件,在汽车的PM总量中占很大比重,四缸或五缸发动机中使用的PM就有几百克。 作为参考,福特F150 V6中轴承盖重1.1千克。

图3: 比亚迪Tang中粉末冶金零部件位置图。

图4: 集成曲轴轴承盖。

潜在粉末冶金零部件

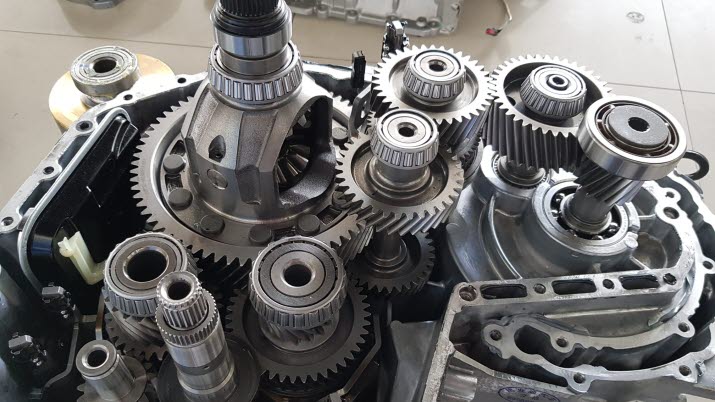

在每次的拆解过程中,潜在的粉末冶金零部件被确认并记录下来。 我们已对这些零部件进行了商业案例分析,以便筛选出最感兴趣的机遇。 双离合变速器是个宝库,充满了大量机遇——见图5。

图5: 带电机的双离合变速器。

双离合变速器中的粉末冶金零部件不多,但很多钢制零部件是潜在候选。 齿轮很重要,同步器齿套也是如此(>1千克)。

变速箱中已有1.1千克的粉末冶金同步器齿毂,但仍有一个齿毂尚未转换。 包括同步齿在内的总齿轮质量接近20千克。 并非所有齿轮都适合用PM制造。 例如,差速器壳上的大齿圈需要很大的压制压力,有些齿轮还要在轴上进行切割,因此不太容易转换。 然而,从制造的角度看,大约12千克的齿轮是不错的选择。 变速器还未采用逆向工程技术进行应力分析,因此尚未确定每个齿轮确切的工艺路线。 但确实有转换为粉末冶金部件的潜力。

除了齿轮,还有超过8千克的其他部件。 这些部件大部分由2个差速器壳和上文提到的一个(未转换的)同步器齿毂构成。

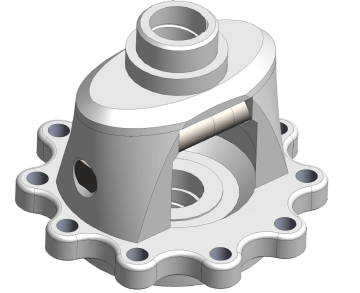

差速器壳可能不是普通的金属粉末部件,但可使用三种不同的工具由四种粉末冶金部件制成。 优点在于可减轻重量、减少加工、提高刚度,并且很有可能降低成本。 Höganäs与Alvier粉末冶金技术公司和KBE+共同对此进行了深入设计研究,在此过程中已将丰田Yaris混合动力汽车的当前设计进行了数字化,并与Alvier、Höganäs和KBE+开发的粉末冶金设计进行了对比。 见图6。

图6: 由4种粉末冶金部件制成的差速器壳示例。 轴仍是钢件。

在这种前后桥均有差速器的车辆中,差速器壳的总重量超过8千克。 差速器壳还是一种可用于任何车辆的部件,无论动力传动系统的类型如何(电池型、内燃型、混合动力等等)。

在内燃机中,有几个不错的选择,如连杆(4x691克)和三个平衡轴齿轮(总重1.1千克)。 此外,还可使用软磁复合材料粉末来制造电动机械。 由于尚未重新设计电机,更换钢件所需的确切重量还是未知数,但据合理推测,每个大约重4至6千克。

摘要

Höganäs对一款中国混合动力汽车比亚迪Tang进行了拆解,用于分析当前的粉末冶金零部件以及未来将固体钢零部件转换为粉末钢零部件的可能性。 结果发现,这辆车中的粉末冶金渗透率(相对于其重量)略高于丰田Yaris和大众Passat GTE,但大大低于福特F150。

在比亚迪Tang中,有很多进行转换和提高粉末冶金含量的机会。 我们发现,大多数粉末冶金零部件在变速器中,其中很多齿轮都是进行转换的理想选择。 发动机中还有3.5千克齿轮和连杆可用粉末冶金制造,电动机械中还有10千克零部件可用软磁复合材料技术制造。