粉末冶金

具有诸多优势的工艺流程

这就是粉末冶金!

粉末冶金是一种使用铁粉为原料的金属成形工艺,通过压制和烧结,将金属粉末压缩成接近最终零部件的形状。 粉末冶金可以生产非常复杂的几何形状和特征。 该工艺已有100多年的历史。 如今,粉末冶金是公认的优良生产工艺,可针对不同行业的大量应用生产高质量的烧结结构部件。

与其他金属成形技术(如锻造、金属铸造或机械加工)相比,粉末冶金工艺具有很多优势, 第一大优势是成本效益。 利用粉末冶金,您可以大大缩减后续生产工艺,如金属切削过程。 这极大地降低了生产中的产量损失,从而降低总成本。 此外,与其他生产技术相比,粉末冶金工艺能耗更低。

粉末冶金的第二大好处是具有高度的灵活性,可以用来制造独特的产品。 有可能通过调整合金成分及物理特性,来满足特定的属性或性能需求。 通过生产具有可重复均质材料结构的零部件,粉末冶金工艺可以针对广泛的应用制备结构金属组件,组件的机械性能具有高可预测性及一致性。

粉末冶金技术用于制备具有定制特性的独特材料,这些材料无法使用熔炼或其他成形技术来制备。 该技术可以把通过其他方式不能混合的材料结合起来,还可以处理具有极高熔点的材料。 当要在单个配件上创建复杂外形或集成额外设计特性或功能时,该技术也具有优势。

粉末冶金的灵活性包括:

- 孔隙度可控

- 强度和性能水平可定制

- 各向同性,但亦可兼容梯度材料或选择性致密界面

- 降噪或震动抑制

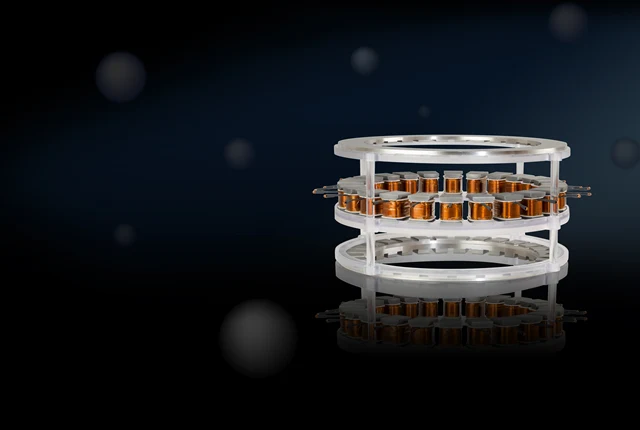

- 磁学性能独特

- 表面光洁度出色

- 大型产品系列的精度高且具有高可重复性

- 耐磨性极佳

粉末冶金包含几种不同的生产技术。 压制和烧结是最常见的工艺,包括三个基本步骤:粉末雾化后混合元素粉末或合金粉末;在受控压实压力下进行密闭压缩;在受控大气环境下进行烧结。 其他重要生产技术还包括:金属粉末注射成型、等静压制(热压制或冷压制)、粉末锻造以及金属粉末增材制造。