粉末冶金

多くの利点を持つ工程

粉末冶金の真骨頂!

粉末冶金は、成形焼結により行なわれる鉄系粉末材料を利用した金属成形加工法で、金属粉をネットシェイプで圧縮成形し焼結して最終製品にします。 この工法は、非常に複雑な製品形状や機能を持たせることが可能です。 粉末冶金技術は100年以上前から存在していますが、 現在、さまざまな産業で幅広い用途に向けた高品質な焼結構造部品を製造する優れた工法として広く認知されています。

粉末冶金法には、鍛造、鋳造または機械加工のような他の金属成形技術と比較して多くの利点があります。 最初の利点は、コスト優位性です。 粉末冶金を使用することで、切削加工などの後工程を大幅に削減できます。 これにより、製造時の歩留まり損失が大幅に減少し、総コストを削減できます。 さらに、この工程では、エネルギー消費量も他の製造技術と比較して少なくなります。

粉末冶金の第2の主な利点は、高い柔軟性により製品に独自性を付与できることです。 合金成分および物理的特性を特性や特定の要求性能にあわせて調整することができます。 再現性の高い均質な材料構造を持つ部品の生産により、粉末冶金工法は、広範囲なアプリケーション向けに、機械的特性の予測精度が高く、また均質性が高い金属構成部品を製造できます。

粉末冶金は、溶融あるいはその他の加工方法では通常製造できない特殊なカスタム特性を持つ、独自性の高い材料を作るために使用されます。 他の方法では混合が不可能な、非常に高い融点を持つ材料の混合と処理も可能になります。 さらに複雑な形状を実現し、設計上の特微を加えたり、機能を統合できる利点もあります。

粉末冶金の柔軟性は次を含んでいます:

- 気孔率の制御

- 強さおよび性能水準のカスタマイズ

- 等方的特性、あるいは傾斜機能材料や部分的に密度を選択的に高めることも可能

- 騒音低減あるいは振動減衰

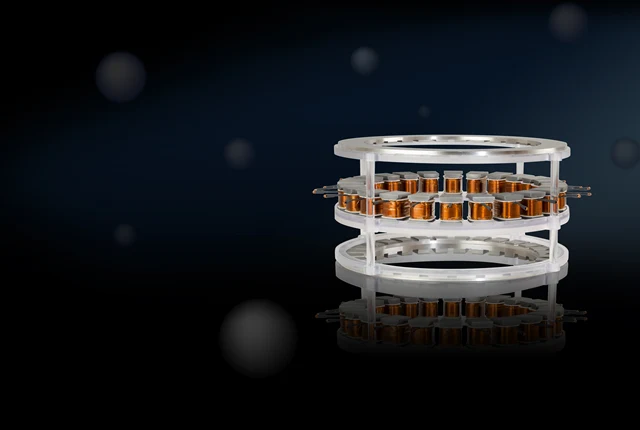

- 独自の磁気特性

- 優れた表面仕上げ処理

- 大量生産における高い精度と再現性

- 優れた耐摩耗性

粉末冶金は、いくつかの異なる生産技術を含んでいます。 プレス成形-焼結の工程は最も一般的なもので、3つの基礎的なステップから成ります: 鉄粉と添加元素または合金粉末との混合とブレンド、制御された成形圧力での金型圧縮成形、そして調節された雰囲気下での焼結です。 粉末冶金のその他主要な生産技術には金属射出成形(MIM)、冷間及び熱間静水圧プレス成形(HIP、CIP)、粉末鍛造および金属付加製造法があります。