蒸着技術

フレーム溶射: 簡単に自動化可能

フレーム溶射は、コーティングとフュージングの2段階の溶射工法で、緻密な表面被覆と金属間接合が得られます。本工法は、自動化に適しており、円筒計の製品への溶射が可能です。

フレーム溶射は燃焼コーティングプロセスです。熱を利用して金属材料を溶融し、高品質の表面コーティングを実現します。比較的要求が厳しくない環境や、大規模で複雑な構造物に金属やセラミックのコーティングを施したい場合、これはコスト効率の高い施工方法です。フレーム溶射は、優れた耐摩耗性と耐衝撃性を得るために使用されます。

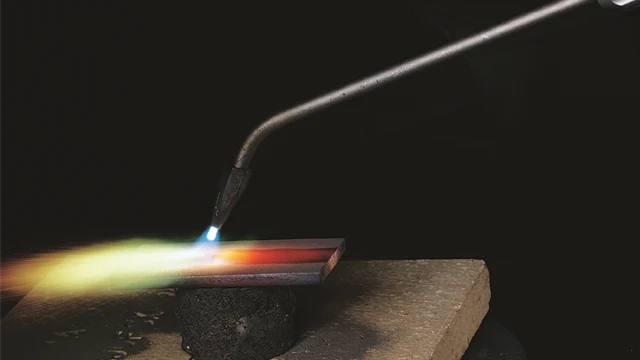

フレーム溶射は 2 つのステップで構成されています。まず、溶射ガンで粉末を塗布します。第 2 に、皮膜を溶融トーチで溶融させます。粉末は酸素-アセチレンまたは酸素-水素ガンに供給され、高速で表面に向かって吹付けられます。加熱された粒子は、基材と衝突するとスプレッド形状になり、機械的結合を形成します。

続いて表面に緻密に結合した皮膜を得るためのフュージング処理が行われます。皮膜は固相線と液相線の間の温度、1000℃前後まで加熱されます。

融合により溶融物が粒子間の隙間に入り、15~20%の収縮が発生します。

典型的な施工範囲

典型的な施工範囲

- 成膜率:1~9 kg/時

- 被膜の厚み:0.1~3 mm

- 硬さ:38~61 HR

利点

- 使い方が簡単:2 ステップのみ(上記参照)

- 厚み0.1~3 mm

- ワイヤーより滑らかな表面

お問い合わせ

Sales & Technical support

詳細およびご要望は、各販売会社にお問い合わせください。

問い合わせ

問い合わせフォーム

担当者

Technical area:

Surface coating

国を選択 *

問い合わせ内容 *

営業

営業

テクニカルサポート

姓 *

名 *

会社 *

職種 *

最高経営責任者(CEO)/オーナー

調達

設計技術者

ビジネス開発者

機械装置オペレータ

その他

E-mail *

電話番号(法人) *

メッセージ *

プライバシー保護に関する方針

私は、ヘガネスが、私と連絡をとる目的で、私の個人データを利用することに同意します。 また、私の連絡先情報をニュースレターやその他関連情報といったマーケティング目的に使用することに同意します。 データが第三者と共有されることはありません。 また、16歳以上であることを認めます。

個人情報の取扱いに関する詳細は、弊社のプライバシー保護方針でご確認いただけます。

利用規約に同意する必要があります。

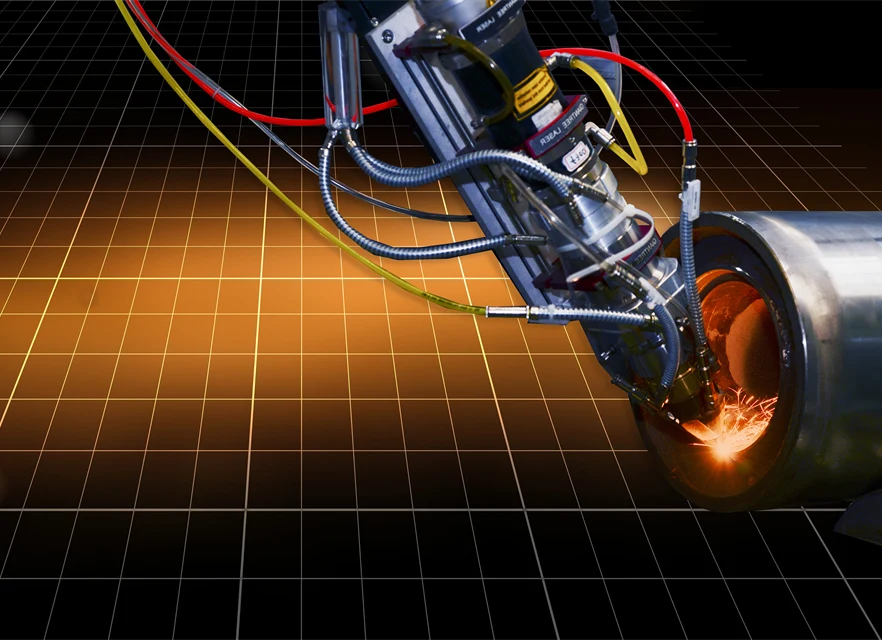

ArcXコーティングハブ

イノベーションはここから始まります

4つの技術センターでは、材料、表面溶接、フレーム溶射工程およびお客様の用途の専門知識を提供し、既存の用途を最適化及び新しいビジネスチャンスの開発を支援します。