Beschichtungsverfahren

Flammspritzen: einfach zu automatisieren

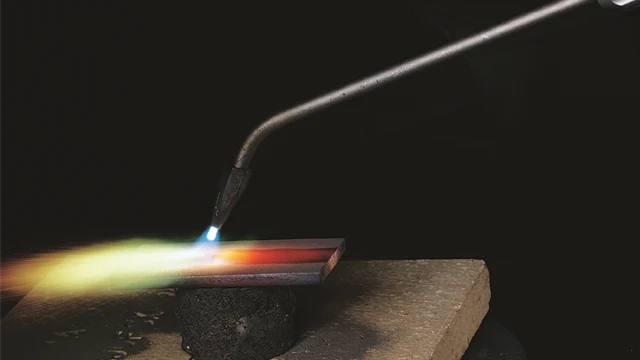

Flammspritzen ist ein thermisches Spritzbeschichtungsverfahren. Es erzeugt mittels Wärme zum Schmelzen eines Spritzbeschichtungsmaterials hochwertige Oberflächenbeschichtungen. Flammspritzen ist eine kostengünstige Option, wenn Sie metallische oder keramische Beschichtungen in einer weniger anspruchsvollen Umgebung sowie für große und komplexe Bereiche und Strukturen auftragen möchten. Das Verfahren wird eingesetzt, um eine gute Verschleißfestigkeit und ausgezeichnete Stoßfestigkeit zu erreichen.

Das Flammspritzverfahren besteht aus zwei Schritten. Zuerst wird das Pulver durch thermisches Spritzen mit einer Pistole aufgetragen. Im zweiten Schritt wird die Schicht mit einem Schmelzbrenner verschmolzen. Anschließend wird das Pulver durch Injektion in eine Sauerstoff-Acetylen- oder Sauerstoff-Wasserstoff-Pistole geleitet und mit hoher Geschwindigkeit auf die Oberfläche aufgetragen. Die heißen Partikel verflachen beim Aufprall und verbinden sich sowohl mit dem Grundwerkstoff als auch untereinander. So entsteht ein mechanischer Verbund.

Anschließend erfolgt eine Schmelzbehandlung, damit ein dichter, gut haftender Überzug auf der Oberfläche entsteht. Die aufgetragene Beschichtung wird auf eine Temperatur zwischen Solidus- und Liquidustemperatur von ca. 1000 °C erhitzt.

Die typische Schrumpfung um 15 bis 20 % tritt beim Schmelzen ein, wenn die Schmelze die Lücken zwischen den Partikeln füllt.

Typischer Arbeitsbereich

Typischer Arbeitsbereich

- Abscheidungsrate: 1-9 kg/Stunde

- Abscheidungsdicke: 0,1 - 3 mm

- Härte: 38 - 61 HR

Vorteile

- Einfach zu bedienen: nur zwei Schritte (siehe oben)

- 0,1 - 3 mm Dicke

- Glattere Oberfläche als Draht

Kontakt

Vertrieb und Support

Datenschutzerklärung

Ich bin damit einverstanden, dass Höganäs meine personenbezogenen Daten dafür nutzt, Kontakt mit mir aufzunehmen. Meine Kontaktdaten können auch zu Marketingzwecken verwendet werden, beispielsweise für Newsletter und andere relevante Informationen. Die Daten werden nicht an Dritte weitergegeben. Mit meiner Einwilligung bestätigte ich außerdem, dass ich älter als 16 Jahre bin.

Weitere Informationen über unseren Umgang mit personenbezogenen Daten sind in unserer Datenschutzerklärung zu finden.

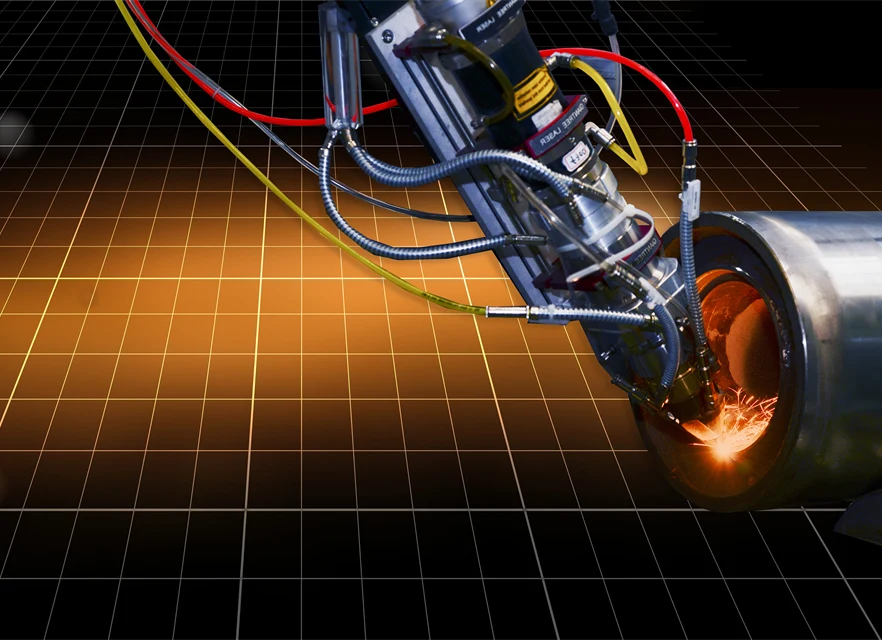

ArcX Beschichtungs-Hub

Ihr Startpunkt für Innovationen

In unseren vier Technologiezentren stehen Ihnen Expertenwissen zu Werkstoffen, Oberflächenschweiß- und Flammspritzverfahren sowie Kundenanwendungen zur Verfügung. Dies macht sie zu einer einzigartigen Ressource für Ihre Arbeit, damit Sie bestehende Anwendungen optimieren und neue Geschäftsmöglichkeiten erschließen können.