Get extreme

– use Rockit®

Rockit gegen Schlagverschleiß, abrasiven Verschleiß und Korrosion

Rockit 606/706 – Besserer Schutz vor Schlagverschleiß und abrasivem Verschleiß

Rockit 606/706-Pulver verbessern die Leistung und Lebensdauer von Komponenten, die im Arbeitsumfeld Schlagverschleiß und starkem abrasiven Verschleiß ausgesetzt sind.

Oftmals dominiert abrasiver Verschleiß in den Anwendungen, daher werden in der Industrie gegenwärtig MMCs (metal matrix carbides) verwendet, wie beispielsweise NiCrBSi/WC. Ihre Widerstandsfähigkeit gegenüber Schlagverschleiß ist aber eher gering, da abriebverschleißfeste Materialien von Natur aus brüchig sind.

Rockit 606 und Rockit 706 bieten die einmalige Kombination aus hoher Schlag- und Abriebverschleißfestigkeit - und sie sind robust gegenüber Prozessschwankungen.

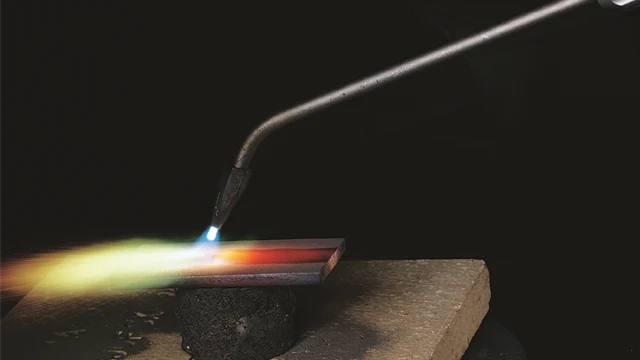

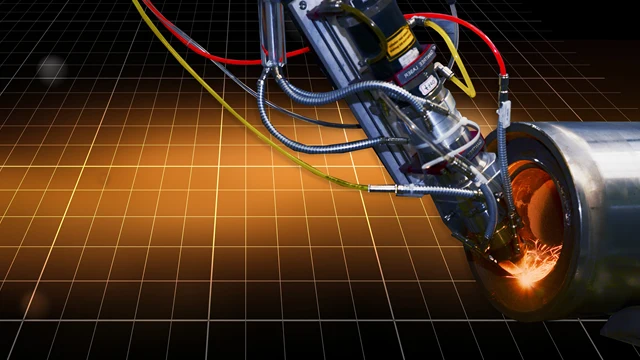

Rockit 606 wird für Laserauftragschweißen empfohlen, während sich Rockit 706 hervorragend für Plasma-Pulver-Auftragschweißen (PTA) eignet.

Sie suchen nach einer robusten Lösung für abriebfesten Stahl? Dann sind Rockit 606 und 706 die beste Wahl.

Wichtige Produkteigenschaften von Rockit 606/706:

- Ausgezeichnete Schweißeigenschaften, schöne und glatte Beschichtung

- Gleichmäßiger Härtegrad jeder einzelnen Auftragsschicht

- Ausgezeichnete Schlag- und Abrasiv-Verschleißeigenschaften

Typische Anwendungen für Rockit 606/706:

- Öl & Gas: Stabilisatoren, Biege-Gehäuse und Bohrer

- Bau und Bergbau: Hydraulikzylinderteile, Flügelräder, Brecherwalzen und -ringe, Bodenbearbeitungsgeräte (GET) wie Abstreiferblätter, Schaufelschneiden und Verschleißplatten

Mehr zum Thema Oberflächenbeschichtung Verbesserungen im Bergbau

Kontakt

Vertrieb und Support

Datenschutzerklärung

Ich bin damit einverstanden, dass Höganäs meine personenbezogenen Daten dafür nutzt, Kontakt mit mir aufzunehmen. Meine Kontaktdaten können auch zu Marketingzwecken verwendet werden, beispielsweise für Newsletter und andere relevante Informationen. Die Daten werden nicht an Dritte weitergegeben. Mit meiner Einwilligung bestätigte ich außerdem, dass ich älter als 16 Jahre bin.

Weitere Informationen über unseren Umgang mit personenbezogenen Daten sind in unserer Datenschutzerklärung zu finden.