Hartlöten

Innovationen für Verbindungstechniken

Applikationsverfahren für Lotpasten

Sieb- und Schablonendruck

Für selektives Auftragen von Lotpasten auf flache Teile mit konturscharfen Druckergebnissen auf allen Schichtdicken. Ein Anwendungsbeispiel sind Lochplatten für Abgasrückführungskühler.

Die Pasten von Höganäs können mit Siebdruck-Standardausrüstungen verwendet werden. Die zu bedruckenden Teile werden in einem Werkzeug fixiert und dann exakt auf die Position unter dem Sieb bewegt. Mit einer Rakel wird die Lotpaste auf der Sieboberfläche verteilt, sodass diese komplett mit Paste beschichtet ist. Die Schichtdicke ist von der ausgewählten Paste und Siebmaschenweite abhängig. Nach der Beschichtung bewegt sich das Sieb nach unten auf die Teile und ein Druckrakel drückt das Sieb auf die Druckelemente. Dadurch wird die Paste durch

das Sieb entlang des Rakel auf die Teile aufgetragen. Das Sieb gibt anschließend die Teile frei. Sie werden zum Trocknen aus dem Drucker genommen. Nach der Trocknung sorgt die starke Haftung der Beschichtung für eine einfache Handhabung der Teile bei der nachfolgenden Verarbeitung und Montage.

Wenn das Drucklayout mit einer Schablone statt eines Siebs erstellt wird, kann dieser Drucker auch für den Schablonendruck verwendet werden. Der Schablonendruck ist weniger zeitaufwändig , da im Gegensatz zum Siebdruck die Paste nicht verteilt werden muss. Der Druckprozess kann automatisiert und so ein höheres Volumen erreicht werden. Die Produktivität kann weiter skaliert werden, indem in einem einzigen Druckzyklus mehrere Drucke durchgeführt werden.

Jetzt drucken

Erhalten Sie von uns die Möglichkeit, die Paste unter realen Bedingungen per Sieb- oder Schablonendruck auf Ihre Teile aufzutragen. In unserer Druckanlage können Sie Ihre Produktion im Rahmen eines Pilotprojekts testen und danach die Pasten- und Prozessparameter direkt auf Ihre Produktionslinie übertragen. Für noch mehr Produktivität ist es möglich, mehrere Teile unter das Sieb oder die Schablone zu legen und in einem Druckvorgang zu drucken.

Sprühen

Mit dieser Methode ist das Aufbringen der Paste in Hochgeschwindigkeit auf verschiedene Designs mit Schichtdicken zwischen 0,03 bis 0,05 mm möglich. Standard-Sprühpistolen Die Pulver- und Pasteneigenschaften sind für Standard-Sprühpistolen geeignet. Durch den Einsatz von Mikrosprühgeräten kann das Sprühfeld im Bereich einer Rohrbreite exakt gesteuert werden.

Geschwindigkeit und Automatisierung

Erhöhen Sie die Sprühgeschwindigkeit durch den Einsatz mehrerer Sprühgeräte. Sprühgeschwindigkeiten bis zu 100 m/min erlauben Installationen von Inline-Sprühsystemen direkt nach einer Rohrschweißanlage. Eine Hochgeschwindigkeitstrocknung kann durch den Einsatz von Infrarotstrahlern erreicht werden. Durch Koorperationen mit Lieferanten von Sprühkabinen sind automatisierte Lösungen verfügbar.

Hohe Prozesszuverlässigkeit

Gut konzipierte Pasteneigenschaften stellen wiederholbare Sprühanwendungen mit konstant glatten Beschichtungen, schneller Trocknung sowie starken Hafteigenschaften für mehr Robustheit bei Transport und Handhabung während der Montage sicher.

Dispensierung

Dies ist die am häufigsten verwendete Auftragungstechnik von Pasten für Wärmetauscher. Die Pastenapplikation für Gehäuseteile von Wärmetauschern, zum Beispiel Eingangs- und Auslassrohre sowie Halter, wird fast immer durch Dispensierung realisiert.

Ein einfacher Prozess

Tragen Sie die Paste per Druckluft oder, für noch höhere Genauigkeit, mit einer Dispensiereinheit zum Aufschrauben auf. Die Paste wird in genauen Volumen durch eine Nadel auf den Anwendungsbereich

aufgetragen und angrenzend an den Lötspalt in Form eines Punktes oder als Linie, durch Bewegen der Dispensiereinheit über das Teil, aufgebracht.

Sauber und zuverlässig

Ihr Arbeitsbereich bleibt sauber, da die Paste in Kartuschen geliefert wird und direkt in die Dispenisereinheit eingesetzt werden kann. Die Pasteneigenschaften stellen sicher , dass sich die Paste nicht auf der Oberfläche ansammelt und nach dem Aufbringen haften bleibt. Dies gilt auch für schräge und vertikale Oberflächen.

Dispensieren Sie jetzt

Mit unserem Industrieroboter und der integrierten Dispensiereinheit zum Aufschrauben bieten wir eine automatisierte Dispensierung für Ihre Montagelinie. Tests, Anwendungsoptimierungen und -qualifizierungen können im Höganäs PoP-Centre durchgeführt werden, um den Produktionsprozess zu vereinfachen und Ihre Markteinführungszeit zu verkürzen.

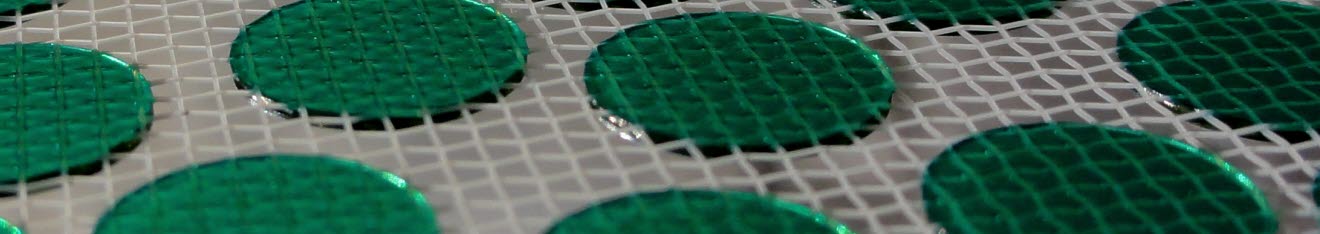

Walzenbeschichtung

Reduzieren Sie den Pastenverbrauch, indem Sie auf bestimmte Teilebereiche wie biegsame Lamellen oder Turbulatoren dünne Schichten auftragen.

Im Vergleich zum Sprühen reduziert die Walzenbeschichtung die Gesamtmenge der benötigten Paste dank erhöhter Präzision erheblich. Eine Pastenwalze bewegt sich durch den Pastenbehälter und absorbiert die Paste an ihrer Oberfläche. Abstreifer passen die Schichtdicke an. Um die Paste von der Walze auf die Lamellenspitze oder das Lamellenplateau zu übertragen, führt ein Band die Anwendungen entlang der Pastenwalze durch. Die Menge der Paste wird durch die Dicke der Pastenschicht auf der Walze geregelt. Bei Endloslamellen werden doppelseitige Beschichtungen empfohlen. Bei diesem Verfahren werden die Lamellen horizontal zwischen zwei pastenbeschichteten Walzen zugeführt, um eine gleichzeitige Beschichtung beider Seiten zu erreichen. Nach der Trocknung sorgt die starke Haftung der Beschichtung für eine einfache Handhabung der Teile bei der nachfolgenden Verarbeitung und Montage.

Bringen Sie die Walzen zum Rollen

Das Höganäs PoP-Center bietet Walzenbeschichtungen von Pasten auf Ihren Teilen an. Die Walzenbeschichtungsanlage kann für Ihre Produktion verwendet werden um Pilotserien unter denselben Bedingungen wie in Ihrer Produktion durchzuführen. Die Walzenbeschichtung wurde mit der Paste von Höganäs bei einer Geschwindigkeit von bis zu 20 m/min getestet. Die Produktivität kann mit parallelen Beschichtungen auf einem einzigen Band um ein Vielfaches erhöht werden.

Pulvertechnologie zur ersten Wahl machen

Ein Schlüssel zur erfolgreichen Produktentwicklung und Industrialisierung besteht in der intensiven Arbeit an Werkstoff, Prozess und Konstruktion. Höganäs realisiert dies durch die Möglichkeit einer engen Zusammenarbeit im Customer Development Center.

Unsere Produkte

Kontakt

Vertrieb & technischer Support

Datenschutzerklärung

Ich bin damit einverstanden, dass Höganäs meine personenbezogenen Daten dafür nutzt, Kontakt mit mir aufzunehmen. Meine Kontaktdaten können auch zu Marketingzwecken verwendet werden, beispielsweise für Newsletter und andere relevante Informationen. Die Daten werden nicht an Dritte weitergegeben. Mit meiner Einwilligung bestätigte ich außerdem, dass ich älter als 16 Jahre bin.

Weitere Informationen über unseren Umgang mit personenbezogenen Daten sind in unserer Datenschutzerklärung zu finden.