Beschichtungsverfahren

Konsistente Ergebnisse mit Laserauftragschweißen

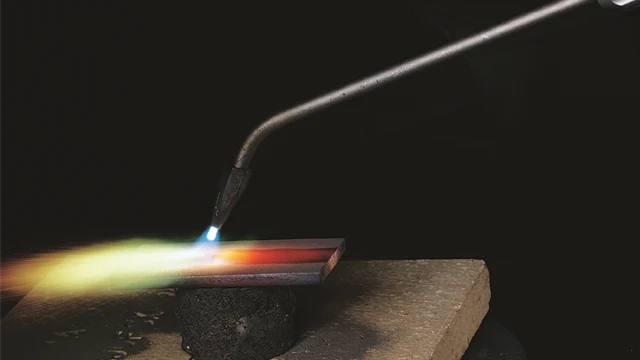

Beim Laserauftragschweißen wird Metallpulver einem Schmelzbad zugeführt, das durch einen Laserstrahl erzeugt wird. Das geschmolzene Material wird präzise und mit minimaler Hitze auf das darunterliegende Substrat aufgebracht.

Das Laserauftragschweißen ermöglicht eine metallurgische Verbindung mit dem Grundwerkstoff, so wie beim PTA-Verfahren. Der Materialauftrag kann mit einigen Ausnahmen auf die meisten Fe- und Ni-basierten Substrate erfolgen.

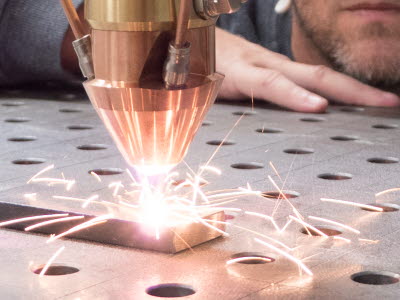

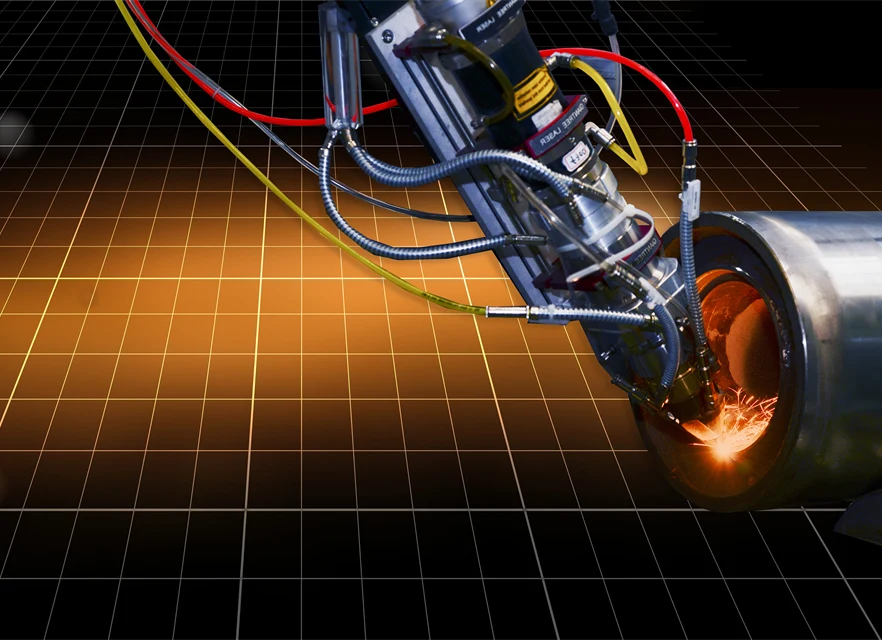

Ein hochenergetischer Laserstrahl sorgt für eine intensive Wärmezufuhr, wodurch Zusatzwerkstoffe mit geringer Aufmischung (<5 %) auf ein Bauteil aufgebracht werden. Das Laserauftragschweißen kann vollständig automatisiert werden. Sind die Parameter für eine bestimmte Konstruktion einmal festgelegt, werden für alle Teile konsistente Endergebnisse erzielt.

Das Laserauftragsschweißverfahren dient zur Verbesserung der Verschleißfestigkeit und zur Reparatur verschlissener oder beschädigter Oberflächen. Es handelt sich um ein flexibles Verfahren, da zwei oder mehr Pulver gleichzeitig gemischt werden können und sich die beiden Zufuhrströme separat regeln lassen.

Typischer Arbeitsbereich

Typischer Arbeitsbereich

- Abscheidungsrate: bis zu 8 kg/Stunde

- Abscheidungsdicke: 0,5 - >4 mm

- Abscheidungshärte: bis zu 68 HRC

Vorteile

- Für die Automatisierung geeignet

- Kein Schmelzen erforderlich

- 0,5 - >4 mm Dicke

Kontakt

Vertrieb und Support

Datenschutzerklärung

Ich bin damit einverstanden, dass Höganäs meine personenbezogenen Daten dafür nutzt, Kontakt mit mir aufzunehmen. Meine Kontaktdaten können auch zu Marketingzwecken verwendet werden, beispielsweise für Newsletter und andere relevante Informationen. Die Daten werden nicht an Dritte weitergegeben. Mit meiner Einwilligung bestätigte ich außerdem, dass ich älter als 16 Jahre bin.

Weitere Informationen über unseren Umgang mit personenbezogenen Daten sind in unserer Datenschutzerklärung zu finden.

ArcX Beschichtungs-Hub

Ihr Startpunkt für Innovationen

In unseren vier Technologiezentren stehen Ihnen Expertenwissen zu Werkstoffen, Oberflächenschweiß- und Flammspritzverfahren sowie Kundenanwendungen zur Verfügung. Dies macht sie zu einer einzigartigen Ressource für Ihre Arbeit, damit Sie bestehende Anwendungen optimieren und neue Geschäftsmöglichkeiten erschließen können.