Beim Elektronenstrahlschmelzen sorgen Vakuum und Hitze für spannungsfreie Teile

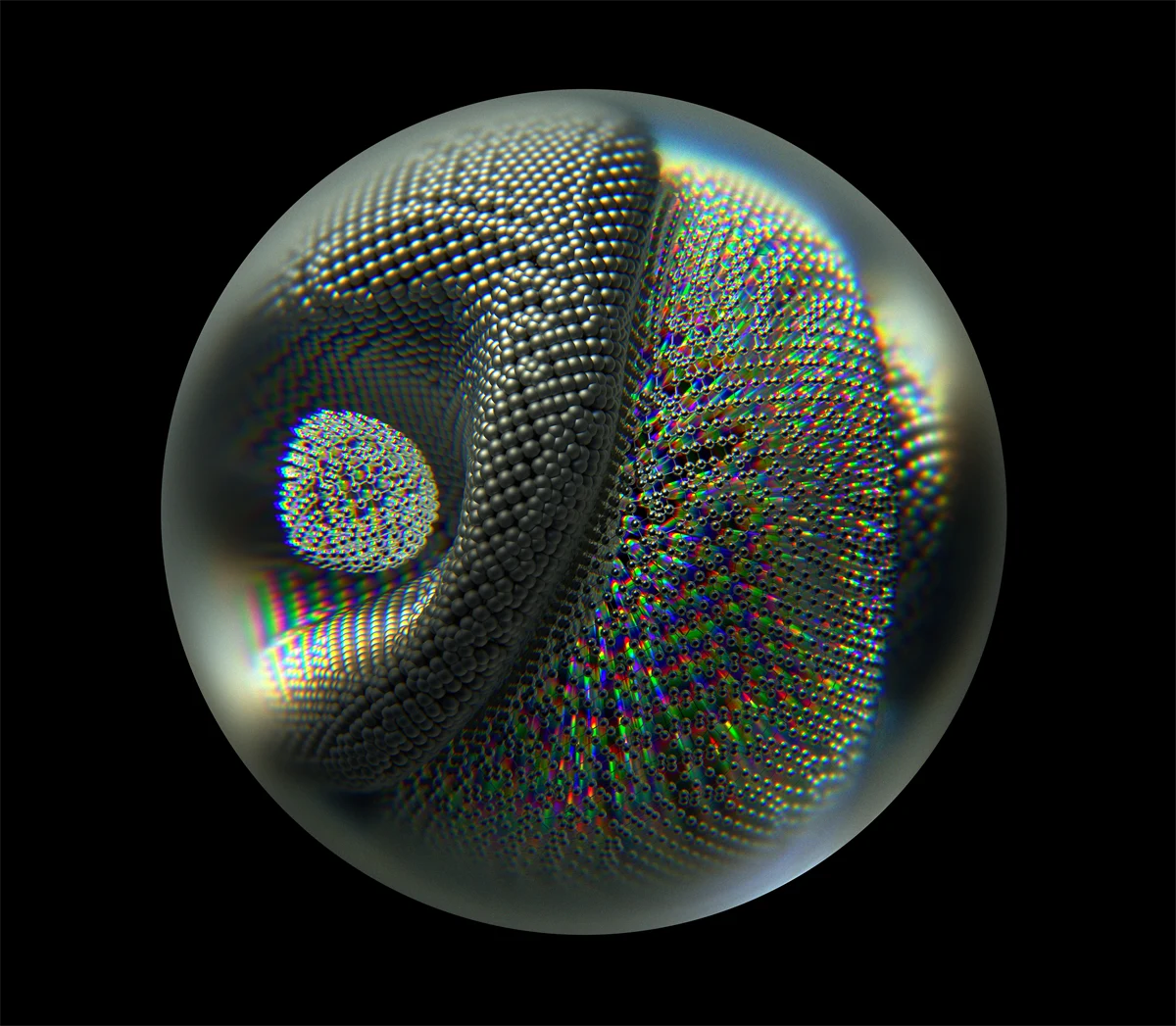

Beim Elektronenstrahlschmelzen wird das Rohmaterial in Form von Metallpulver in eine Hochvakuum-Baukammer platziert. Das Zufuhrsystem einer Elektronenstrahlschmelzmaschine verteilt Schicht für Schicht das Material, wobei die exakte Schichtdicke strikt kontrolliert wird. Die Maschine liest die Daten aus einem 3D-CAD-Modell und steuert mit Hilfe elektromagnetischer Spulen die Genauigkeit des sich bewegenden Elektronenstrahls, der die Schichten schmilzt.

Für jede Schicht des Werkstücks erhitzt der Elektronenstrahl das gesamte Pulverbett bis zur optimalen Temperatur, die für das verwendete Material spezifisch ist. Die Kombination von Vakuum und hoher Temperatur beim Elektronenstrahlschmelzen führt zu spannungsfreien Komponenten. Die produzierten Teile sind nahezu frei von Restspannung und Gasporosität. Weil bei diesem Verfahren eine hohe Vorwärmtemperatur möglich ist, können mit einer Elektronenstrahlschmelzmaschine viele rissanfällige Materialien rissfrei gedruckt werden.

Beim Einsatz vom Elektronenstrahl als Wärmequelle lassen sich Metallpulver zu soliden Bauteilen konsolidieren. Dieses pulverbettbasiertes Strahlschmelzen erzeugt vollständig dichte Metallteile direkt aus Metallpulver mit Eigenschaften des Zielmaterials.

Insbesondere Luft- und Raumfahrt und andere anspruchsvolle mechanische Anwendungen sowie medizinische Implantate profitieren in hohem Maße von den Vorteilen des Elektronenstrahlschmelzverfahrens.

Das Höganäs Portfolio für additive Fertigung umfasst auch Metallpulver, die speziell für Elektronenstrahlschmelzen entwickelt wurden.

Kontakt

Vertrieb & technischer Support

Datenschutzerklärung

Ich bin damit einverstanden, dass Höganäs meine personenbezogenen Daten dafür nutzt, Kontakt mit mir aufzunehmen. Meine Kontaktdaten können auch zu Marketingzwecken verwendet werden, beispielsweise für Newsletter und andere relevante Informationen. Die Daten werden nicht an Dritte weitergegeben. Mit meiner Einwilligung bestätigte ich außerdem, dass ich älter als 16 Jahre bin.

Weitere Informationen über unseren Umgang mit personenbezogenen Daten sind in unserer Datenschutzerklärung zu finden.