Den Standard neu definiert

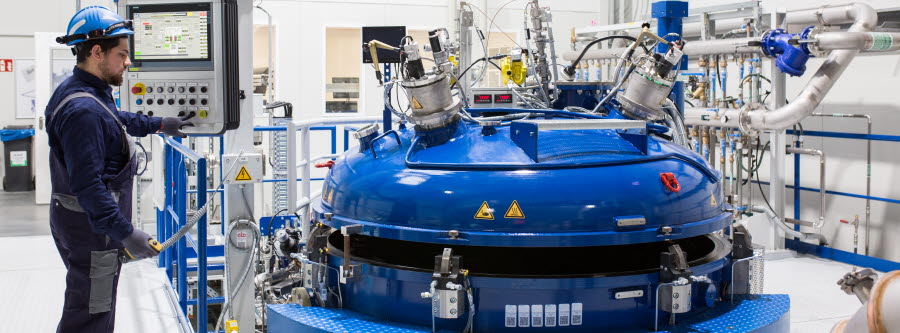

In den „Vacuum Induction Gas Atomizer“, kurz VIGA, hat das Produktionsteam im Höganäs-Werk Laufenburg viel Herzblut investiert. Nach einigen turbulenten Corona-Monaten ging die Anlage im August in Betrieb, der letzte Schritt nach aufwändigen Genehmigungsverfahren und einigen Umbauprozessen. Nun stehen stellvertretend für die ganze Belegschaft Produktionsleiter Daniel Reimann und Human Gherekhloo, Manager Applied Technology, vor der neuen Verdüsungsanlage und erklären stolz die Vorteile.

„Mit VIGA setzen wir auf mehreren Ebenen neue Maßstäbe“, sagt Daniel Reimann. „Zum einen produzieren wir damit Metallpulver in noch höherer Qualität als bislang, zum anderen sorgen wir auch für Arbeitsplatzbedingungen auf höchstem Niveau.“

Pulver mit besten Eigenschaften

Von den mehreren hundert Tonnen weltweit verbrauchten Pulvers, die für den industriellen 3D-Druck eingesetzt werden, lieferte das Werk Laufenburg im vergangenen Jahr einen erheblichen Anteil – diese Menge soll nun deutlich steigen. Vor allem in den Märkten Energie, Medizin und Luft- und Raumfahrt ist der Bedarf immens.

„Die individuelle Fertigung von High-End-Bauteilen für kritische Anwendungen wächst rasant“, erklärt Human Gherekhloo. „Das erfordert nicht nur stabile Produktionsprozesse, sondern stellt auch immer höhere Anforderungen an die physikalischen und chemischen Eigenschaften des Rohmaterials.“ Vor allem im Bereich der Luft- und Raumfahrt sind die Qualitätsanforderungen an Pulver enorm hoch. Mit VIGA kann Höganäs auch die zukünftig noch anspruchsvolleren Grenzwerte zuverlässig einhalten.

„Die individuelle Fertigung von High-End-Bauteilen für kritische Anwendungen wächst rasant“, erklärt Human Gherekhloo. „Das erfordert nicht nur stabile Produktionsprozesse, sondern stellt auch immer höhere Anforderungen an die physikalischen und chemischen Eigenschaften des Rohmaterials.“ Vor allem im Bereich der Luft- und Raumfahrt sind die Qualitätsanforderungen an Pulver enorm hoch. Mit VIGA kann Höganäs auch die zukünftig noch anspruchsvolleren Grenzwerte zuverlässig einhalten.

Hohe Ansprüche auch an die Arbeitsplatzqualität

Aber nicht nur die Produktqualität war für den Neubau der Anlage entscheidend. Auch die Arbeitsbedingungen und die Organisationsprozesse rund um die Herstellung heben die Standards für Höganäs auf ein neues Level. „Produkt- und Arbeitsplatzqualität gehen Hand in Hand. Also war es wichtig, hier eine Lösung für die Gestaltung der Arbeitsplätze zu finden, an denen sich die Mitarbeiter wohl fühlen und auf ihre Aufgaben konzentrieren können“, sagt Daniel Reimann. „Dazu gehört beispielsweise, dass es auch für die Mitarbeiter angenehmer ist, den Schmelz- und Verdüsungsprozess aus einer klimatisierten Leitwarte heraus zu verfolgen, als schwitzend neben dem Tiegel zu stehen.“

Aber nicht nur die Produktqualität war für den Neubau der Anlage entscheidend. Auch die Arbeitsbedingungen und die Organisationsprozesse rund um die Herstellung heben die Standards für Höganäs auf ein neues Level. „Produkt- und Arbeitsplatzqualität gehen Hand in Hand. Also war es wichtig, hier eine Lösung für die Gestaltung der Arbeitsplätze zu finden, an denen sich die Mitarbeiter wohl fühlen und auf ihre Aufgaben konzentrieren können“, sagt Daniel Reimann. „Dazu gehört beispielsweise, dass es auch für die Mitarbeiter angenehmer ist, den Schmelz- und Verdüsungsprozess aus einer klimatisierten Leitwarte heraus zu verfolgen, als schwitzend neben dem Tiegel zu stehen.“

Dieses Ziel ist mit VIGA mehr als erfüllt. Das Projekt dient nun als Blaupause für die weiteren geplanten Um- und Ausbaumaßnahmen in Laufenburg.